鉚釘鉚接(jiē)自動化設備,是一種通過機械、電氣和控製係統實現鉚釘(dìng)自動送(sòng)料、定位(wèi)、鉚接及檢測的高效生產設備,廣泛應(yīng)用(yòng)於(yú)汽車製造、航空航天、家電生產(chǎn)等領域。其(qí)核心目標是提升生產效率、降低(dī)人工成本並確保鉚接質(zhì)量的穩定性和(hé)一致性。以下是其工作原理及主要機構的詳細解析:

一、工作原理

1、自動化鉚接流程

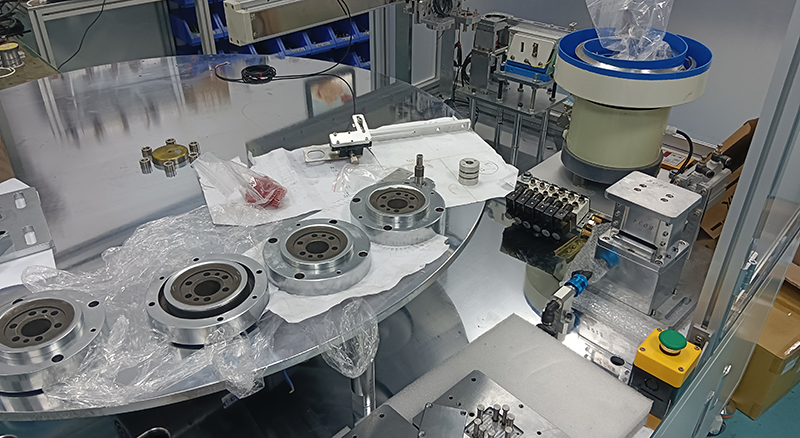

1.1、鉚釘送料:通過振動盤(pán)、送料軌(guǐ)道(dào)或(huò)機械手將鉚釘有序輸送至預設位置(zhì)。

1.2、工件定位:利用視覺(jiào)係統或傳(chuán)感器對工(gōng)件和鉚釘進行精準定位。

1.3、夾緊固定:通過夾具或真空吸附裝置固定工件,避免鉚接過程中發生位移。

1.4、鉚接執行:鉚接機構(如液壓缸、伺(sì)服電機或氣動裝置)施加壓力或旋轉力,使鉚釘變形並與工件結合(hé)。

1.5、質量檢測:通過壓力傳感器、視覺係統或激光檢測判斷鉚接是否合格。

2、鉚接(jiē)方式分類

2.1、壓鉚(冷鉚/熱鉚):通過(guò)軸向壓(yā)力使鉚釘頭部變形,形成(chéng)永久連接(jiē)。

2.2、旋鉚:利用旋轉鉚(mǎo)頭對鉚釘施加徑向力,實現塑性變(biàn)形。

2.3、自衝鉚接:無需預鑽孔,鉚釘直接穿透材料並鎖緊。

3、控製係統核心

3.1、采用PLC(可編程邏輯控製(zhì)器)或工業計(jì)算機作為主控單元,協調各機構動作。

3.2、通過伺服電機、步(bù)進電機實現高精度(dù)位置控製。

3.3、集成人機界麵(HMI)供操作員(yuán)設定參數並監控狀態。

二、主要機構組成

2.1、送料機構

2.1.1、振動(dòng)盤/料倉:通過振動(dòng)或重力分選,將(jiāng)無序鉚釘排列為有序隊列。

2.1.2、輸送軌道:將鉚釘定向輸送至鉚接工位,常配備光電傳感器檢測堵塞或缺料(liào)。

2.1.3、機械手送料:適用(yòng)於大尺寸或異形鉚(mǎo)釘,通過夾爪(zhǎo)精準抓取並放(fàng)置(zhì)。

2.2、定位與夾緊機構(gòu)

2.2.1、定位(wèi)夾(jiá)具:采用氣動或(huò)液(yè)壓驅動的夾爪(zhǎo),結(jié)合定位銷確(què)保工件與鉚釘孔對(duì)齊(qí)。

2.2.2、視覺定位係統:通過工業相機識別工件特(tè)征,實現高精度動態補償。

2.2.3、真空吸附平台:用於薄板類工件的無痕固定(dìng),避免機(jī)械損傷。

2.3、鉚接(jiē)執(zhí)行機構

2.3.1、動力源

A、液壓係(xì)統:提供高壓動力,適用於大噸位鉚接(如航空航天(tiān)部(bù)件(jiàn))。

B、氣動係統:成本低、響應快,適合中小型鉚釘。

C、伺服電缸:精度高、可編程,用於複雜鉚接路徑。

2.3.2、鉚接頭:根據鉚釘類型設計不(bú)同形狀(如(rú)半球形、平頭),控(kòng)製鉚(mǎo)釘變(biàn)形方式。

2.3.3、壓(yā)力反饋單元:實時監測鉚接力,防止過壓或欠壓導致失效。

2.4、傳動與導向機構

2.4.1、直線導軌/滾珠絲(sī)杠:確保鉚接頭運(yùn)動的平穩性和重複定位精度(±0.01mm)。

2.4.2、同步帶/齒輪傳動:用(yòng)於多(duō)工位同步動作或長行程移動。

2.5、檢測與反饋係統

2.5.1、力傳感器:監控(kòng)鉚接力曲線,判斷(duàn)鉚釘是(shì)否完全成形。

2.5.2、激光測距儀:檢測鉚釘高度是否符合公(gōng)差(chà)要求。

2.5.3、視覺檢測:通過圖像分析檢查鉚接後的表麵缺陷(如裂紋、變(biàn)形)。

2.6、安全防(fáng)護裝置

2.6.1、光柵/安全門:防止操作人員誤入危險區域。

2.6.2、急停按鈕:緊急情況下快速(sù)切斷動力源。

2.6.3、過載保護(hù):當壓力或電流(liú)異常時自動停機報警。

三、技術優(yōu)勢與應用場景

3.1、優勢

3.1.1、高效率:每(měi)分鍾可完成數十至數百次鉚接,遠超人工速度。

3.1.2、高一致性:自動化控製消(xiāo)除人為誤差,CPK值可達1.67以上。

3.1.3、柔性生產(chǎn):通過更換夾具和程序,快速適應不同產品(pǐn)型號。

3.2、典型應用

3.2.1、汽車行業:車身(shēn)鈑金、座椅骨架的(de)鉚接。

3.2.2、電子設備:手機中框、筆記本電腦外殼的精密鉚接。

3.2.3、航空製造:飛機蒙皮(pí)與框(kuàng)架的鈦合(hé)金鉚釘連接。

通過以上(shàng)機構協同工(gōng)作,鉚釘鉚接自(zì)動化設(shè)備能夠實現高速、高精度的生產需求,成為現代製造業(yè)中不可或缺的核心裝備。