射頻電纜(RF Cable)廣泛應用於通信、航(háng)空航天、醫療設備及(jí)工業檢測等領域,其(qí)性能直接影響信號傳(chuán)輸的穩定性和精度。傳統手工組裝依賴人工操作,存在效率低、一(yī)致性差(chà)等(děng)問題。自動化生產線通過集成機械、視覺檢測、機器人(rén)控製及數字化管(guǎn)理技術,可實現(xiàn)高精度、高效率、低損(sǔn)耗的連續生產,尤其適用於大批(pī)量、多規格的射頻電纜產品。#自動化組(zǔ)裝生產線#

一、射(shè)頻電纜(lǎn)組裝核心工序

1.1、線纜預處理(lǐ)

1.1.1、自動裁切:激光或精密刀片按預設長度(dù)切割電纜(lǎn),公差控製±0.1mm以內。

1.1.2、剝皮分層:通過熱熔或機械剝離去除外絕緣層、屏蔽層,保留內導體與介質(zhì)層,避免損傷導體表麵。

1.1.3、端麵處理:拋光或化學清(qīng)洗導體端麵,確保接觸阻抗≤1mΩ。

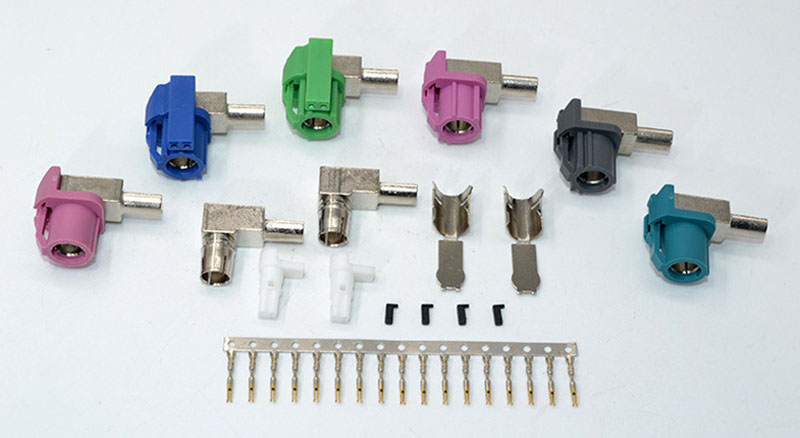

1.2、連接器裝配

1.2.1、定位對中:視覺係統引導機械臂將連接器與電(diàn)纜內導體同軸對齊(誤差≤5μm)。

1.2.2、焊接/壓接(jiē):高頻感(gǎn)應焊接或氣(qì)動壓接技術完成導體與連(lián)接器(qì)的固定(dìng),溫度控製精度±2℃。

1.2.3、屏蔽層處(chù)理:自動纏(chán)繞導電膠帶或金屬環壓接,確保360°屏蔽連續性。

1.3、性能檢(jiǎn)測

1.3.1、駐波比(VSWR)測試:矢量網絡(luò)分析儀實(shí)時檢測1.5GHz~40GHz頻段的反射損耗(VSWR≤1.3)。

1.3.2、插損測(cè)試(shì):驗證插入損耗是否符合設計(jì)標準(如(rú)≤0.2dB/m@6GHz)。

1.3.3、氣密性檢測:氦質譜儀檢測連接器密封性(漏率≤1×10⁻⁸ Pa·m³/s)。

二、自動化組(zǔ)裝流程設計

|

流程(chéng)示例:

線材上料 → 激光測長裁切(qiē) → 剝皮(pí)機分(fèn)層處理 → 機器人抓取連接器 → 視覺對位焊接 → 自動灌封膠固(gù)化 → 在線VSWR測試 → 合格品(pǐn)包裝/NG品分揀。

三、自動化生產關鍵(jiàn)注意事項

3.1、工藝兼容性設計

3.1.1、產線需支持(chí)快速換型(SMED≤15分(fèn)鍾),適應SMA、N型、BNC等多類連接(jiē)器。

3.1.2、編程界(jiè)麵采用模塊化設計,參數化調整剝皮深度、焊接時間等變量。

3.2、防信號幹擾措施(shī)

3.2.1、設備接地電(diàn)阻≤4Ω,采用屏蔽(bì)電纜與濾波器,避免高頻焊接時的(de)電磁幹擾(rǎo)。

3.2.2、測試工位獨立隔(gé)離,防止環境噪聲影響射頻指標。

3.3、質量控製節點

3.3.1、關鍵工序設置100%全檢(如焊接強(qiáng)度拉力測試≥50N)。

3.3.2、數據(jù)存檔周(zhōu)期≥5年,支持批次追溯(如通(tōng)過二維(wéi)碼關聯生產時間、操作員、設備編號)。

3.4、設備維護策略

3.4.1、製定預測(cè)性維護計劃:如(rú)每500小時更(gèng)換剝皮刀具,每2000小時校(xiào)準測試儀器。

3.4.2、采用自潤滑導(dǎo)軌與防塵結構,降低車間粉塵對(duì)精密運動部件的影響(xiǎng)。

3.5、人員安全與培訓

3.5.1、激光防護(hù)罩需符合IEC 60825-1標(biāo)準,設置(zhì)光柵急停裝置。

3.5.2、操作員需通過IPC/WHMA-A-620標準認證,掌握異常處理流程。

通過係統化設計,射頻電纜自動化產(chǎn)線可提升產能300%以上,不良率降至0.05%以內,同時降低對高技能工(gōng)人的依(yī)賴,成為高(gāo)端線纜(lǎn)製(zhì)造的核心競爭力(lì)。