自動化設備設計是以實現工業生產、物流(liú)運輸或特(tè)定任務自動化為目標的係統性工程,融合了機械(xiè)工(gōng)程、電氣控製、計算機科學和人工智能等多領(lǐng)域(yù)技術。這類設備廣泛應用於製造業(如工業機器人(rén)、裝配線)、醫療(自動化檢測儀器)、物流(liú)(AGV小車)等領域(yù),通過減少人工幹(gàn)預提升效(xiào)率、精度和安全性。

一、設計者常用軟件工具

1.1、機械設計工具

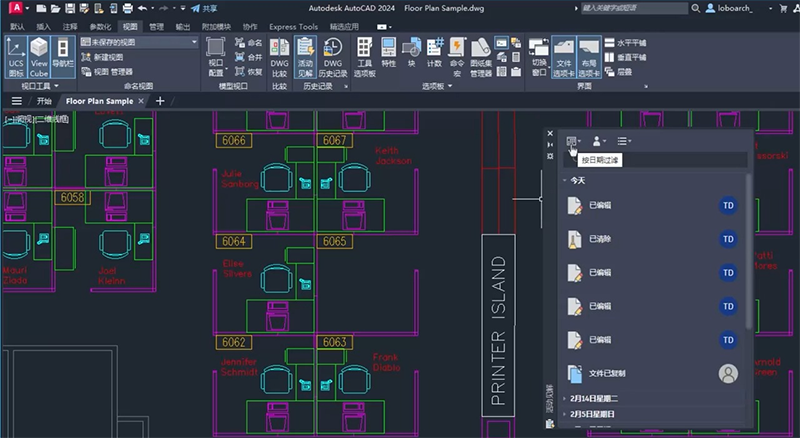

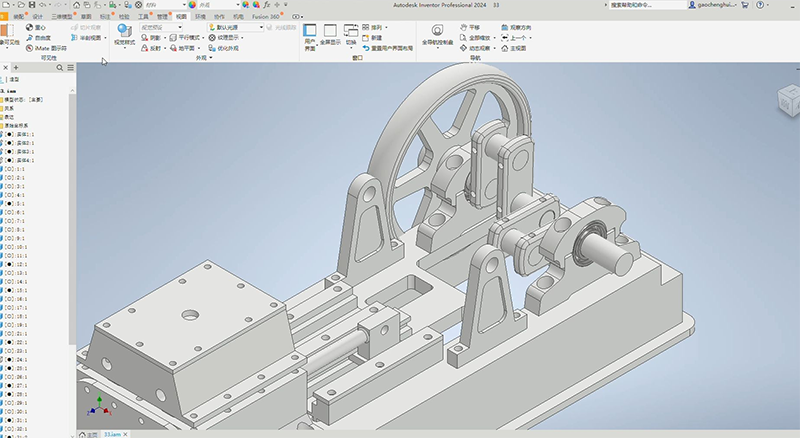

1.1.1、CAD軟件:SolidWorks(參數化建模)、AutoCAD(二維工程圖)、Inventor(複雜裝配體設計)

1.1.2、CAE仿真工具:ANSYS(結構/流體力學分析)、Adams(運動學仿真)

1.1.3、CAM工(gōng)具:Mastercam(數(shù)控加工代碼生成)

1.2、電氣與控製(zhì)係統設計

1.2.1、EPLAN:電氣原理(lǐ)圖與線束設計

1.2.2、TIA Portal(西門子):PLC編程與HMI界麵開發

1.2.3、LabVIEW:數(shù)據采集與(yǔ)控製係統快速原型開發

1.3、軟件開發工具

1.3.1、MATLAB/Simulink:控製算法建模與仿真

1.3.2、ROS(機器人操(cāo)作係統):機器(qì)人運動(dòng)控製開發

1.3.3、Python/C++:AI視覺處理與數據通信開發

1.4、協同與版本管理

1.4.1、Teamcenter:PLM產品生命周期管理

1.4.2、Git/SVN:代碼與設計文檔(dàng)版本控製

二、設計(jì)者的核(hé)心工作內(nèi)容

2.1、需求分析與方案設計

2.1.1、與客戶溝通明確設備功(gōng)能(如精度要求:±0.02mm)、產能(如200件/分鍾)、工作環境(防(fáng)塵/IP等級)等約束條件

2.1.2、製(zhì)定技術(shù)路(lù)線:例如選擇SCARA機器人+視覺引導(dǎo)替(tì)代傳統機械手

2.2、詳細設計階段

2.2.1、機械設計(jì):完成3D模型與工(gōng)程圖,使用(yòng)有限元分析驗證(zhèng)關鍵部件(如絲杠支座應力分布)

2.2.2、電氣設計:設計電(diàn)路圖、PLC控(kòng)製邏(luó)輯(如(rú)實現多軸同步運動)

2.2.3、軟(ruǎn)件架構:開發(fā)設(shè)備控製程序(如Python+OpenCV的視(shì)覺(jiào)定位模(mó)塊)

2.3、集成與調試

2.3.1、搭建(jiàn)樣機並開展FAT(工廠驗收測試),例如通過激光幹涉儀校準定位精度

2.3.2、優化控(kòng)製參(cān)數:PID調節、運動曲線(xiàn)平滑處理

2.3.3、編(biān)寫設備(bèi)操作手冊與維護指(zhǐ)南

2.4、持續改進

2.4.1、收集現場(chǎng)數據(如MTBF故障間隔)進行可靠性提升

2.4.2、實施模塊化改(gǎi)進:將氣動夾具升級為電(diàn)動伺服夾(jiá)爪

三(sān)、關鍵技術(shù)挑戰

3.1、多學科協同(tóng):機械振動分析與控製係統響應時間的匹配

3.2、成本控製:在滿(mǎn)足性能(néng)前提下優(yōu)化選型(如選用國產伺服電機替代進口(kǒu)品牌)

3.3、安全合規:符合ISO 13849機械安全標準、CE認證要求

四、行業發展趨勢

4.1、數字孿生技術:通過NX MCD實現虛擬調試,縮短30%現場(chǎng)調試時間

4.2、AI集成:深(shēn)度學習用於設備異常(cháng)檢測(如振動(dòng)頻譜分析)

4.3、柔性化設計:采用模塊化結構快速適配不同產品(如換型(xíng)時間<15分鍾)

自(zì)動化設備(bèi)設計師需要兼具工程嚴謹性與創新思維,既要掌握(wò)三維建模、有限元分析等硬(yìng)技能(néng),又需具備跨領域(yù)係(xì)統整合能力。隨著工業(yè)4.0發展,掌握數字孿生、機器視覺等(děng)新技術將成為行(háng)業競爭的關鍵優勢。典型項目周期通常(cháng)為3-12個月,涉及20-50個(gè)專業部件(jiàn)的協同開發,最終實現從概念設計(jì)到可靠投產的全流程(chéng)交付。