線束生產自動化設(shè)備,是一種利用機械原理和電氣控製技術原理,對線束產品進行全自動送(sòng)線、載線(xiàn)、剝皮、壓接、焊錫固定等(děng)工藝的(de)線束自動加工、組裝和檢測生產設備。線束生產(chǎn)自(zì)動化設備具有高效率、高穩(wěn)定(dìng)性、高質量等特點(diǎn),能夠大(dà)大提高生產效率,降低生(shēng)產成本(běn),提高產品競爭力。本文將介紹(shào)線束生產自(zì)動化設備的工作原理、設備結構及特點。

一、線束生產自動化設備的工作原理

1、送線:線材經(jīng)過送線裝置送入設備,送線裝置可以是(shì)滾輪、摩擦輪等(děng),根據線材的材質和直徑進行選擇。

2、裁線:線(xiàn)材經過裁線裝(zhuāng)置進行切割,裁線裝置可以是氣動、電動或液壓驅動,根據生產需求進行選(xuǎn)擇。

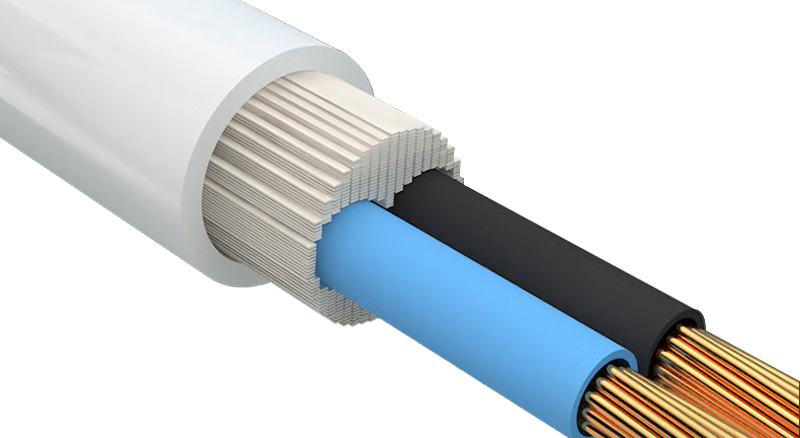

3、剝皮:線材經過剝皮裝置去除線頭和線尾(wěi)的(de)絕緣層,剝皮裝置可以是(shì)氣動或電(diàn)動,根據生產需求進行選擇。

4、壓接:線材(cái)經過壓接裝置將線頭與端子連接在一起,壓接裝置可以是氣動、電動或液壓驅動,根據生產需求進行選擇。

5、assembly:連接(jiē)好(hǎo)的線束經過(guò)組裝裝置進行整理、綁紮、打標等工序,組裝(zhuāng)裝置可以是氣動或電動,根據生產需求進行選擇。

6、檢測:線束經過檢測裝置進(jìn)行質量檢查,檢測裝置(zhì)可以是視覺檢測、電氣檢測等,根據生產需求進行選擇(zé)。

7、輸出:完成檢測的線束通過輸(shū)出裝置送出(chū)設備,進行下一步生產流程。輸出裝置可以是輸(shū)送帶、氣缸等,根據生產需求進行選擇。

二、線束(shù)生產自動化設備的結構

1、送線裝置:包括滾輪、摩擦輪等,用於將線材送入設備(bèi)。

2、裁線(xiàn)裝置(zhì):包括氣(qì)動、電動或液壓驅動的切割機構,用於切割線材。

3、剝皮裝置:包括氣動或電(diàn)動的(de)剝(bāo)皮機構,用於去除線頭和線尾的絕緣層。

4、壓接裝置:包括氣動、電動或液壓(yā)驅動(dòng)的壓接機構,用(yòng)於將(jiāng)線頭(tóu)與端子連接在(zài)一起。

5、組裝裝置:包括氣動或電動(dòng)的整理(lǐ)、綁紮、打標等機構,用於整理、綁紮(zhā)、打標線束(shù)。

6、檢測裝置:包括視覺檢測、電(diàn)氣檢測等(děng)機構,用於檢查線束的質量。

7、輸出裝置:包括輸送(sòng)帶、氣缸(gāng)等,用(yòng)於(yú)將完成檢測的線束送出設備。

8、控製係統:包括PLC、觸摸屏(píng)等,用於控製整個設備的工作流程、動作順序和(hé)動作時(shí)間。

9、氣動係統:包括(kuò)氣源、氣管、氣缸等,為設備(bèi)提供動力源(yuán)。

10、電氣係統:包括電動機、開關、傳感器等,為設備提供電力。

三、線束(shù)生產自動化設備的特點(diǎn)

1、高效率:線束生產自動化設備能夠實現高速、連續的生產,大大(dà)提高生產效率,降(jiàng)低生產成本。

2、高穩定性:線束生產自(zì)動化(huà)設備具有較高的穩定性,能夠保證產品的質量(liàng)和一致性。

3、高質(zhì)量:線束生產自動化設(shè)備能(néng)夠實現精確的切割、剝皮、壓接等工序(xù),提(tí)高產品的質量(liàng)和可靠(kào)性。

4、易於調整:線束生產自動化設備具有較高的靈活性,可以根據生產需求調整設備的工作參數和工藝流(liú)程。

5、易於維護:線束生產自動化設備結構簡單,維護方便,能夠減少停機時間,提(tí)高生(shēng)產效率。

6、節能環保(bǎo):線束生產自動(dòng)化設備(bèi)采用先進的節能技術,能夠(gòu)降低能源消耗,減少環(huán)境汙染(rǎn)。

線(xiàn)束生產自動化設備可以為企業在大批量(liàng)生產線束產品中保證線束的質量,提高生產效率(lǜ)和(hé)降低企業的生產成本,為企業實現降本增效的特點(diǎn),提升企業在行業中(zhōng)的競爭優勢。了解線束生產自(zì)動化設備的工作原理、設備結構及特點(diǎn),有助於黄瓜视频黄更好地運用這項技術,推動線束(shù)製(zhì)造(zào)業(yè)的發展。